概述:

原机系统主要存在安全性差、维护不方便、备件昂贵、线路板控制老化易出故障等各种问题。为此,我们推出了在线微波烟支重量控制系统及数据采集系统,采用了微波扫描探头取代原机放射源或红外线扫描头、采用新型烟支重量控制及数据采集系统取代原机MAID-N控制系统、以及采用了15寸彩色摸屏工控机取代原机显示器。我们的烟支平均重量控制、数据采集系统主要由微波探头、重量控制系统、数据采集系统及人机界面显示等部分组成,完全可以取代原机MAID-N系统各项全部功能,系统具有运行可靠性高、容易操作、维护简便等优点。

一、重量控制系统技术特点

我们可将原重量控制系统进行升级,无论其原控制为MWC、MAID-N或SRM型式,在原控制基础上 都可达到如下提升:

1、 实现精确控制。

2、 可靠性大大提高。

3、 操作直观、方便。

4、 提供通讯接口。

烟支重量控制系统技术性能对比(以MOLINS设备为例):

原机MWC或MAID—N系统:

1、 烟支采样点数极少,无法精确测出烟支密度,比如MWC以每支烟的重量为基本单位,再算得一批烟的平均重量,MAID—N将每支烟分为三段,根据三段密度求得每支烟的重量,再算得一批烟的平均重量。

2、 烟支重量控制调整精度低,调整以旋钮式进行,在对烟支进行小偏差调整时,无法直接实现,需要反复称重调整。

3、 烟支重量控制执行精度低,仅仅根据所生产的烟条平均重量值来控制执行劈刀盘向上或向下运动。

4、 MWC由于其硬件运算速度限制,不具备判断每单支烟是否超重或超轻烟,是否软点或硬点烟,更不能将上述缺陷烟支剔除。

5、 不具备与重量相关联的各种数据采集以及与局域网相联的接口。

我公司研制的重量控制系统具有以下优点:

1、 烟支采样点为每支烟50等分点,能精确地测出烟支的密度和重量,从而实现一批烟支平均重量值计算较为精确。

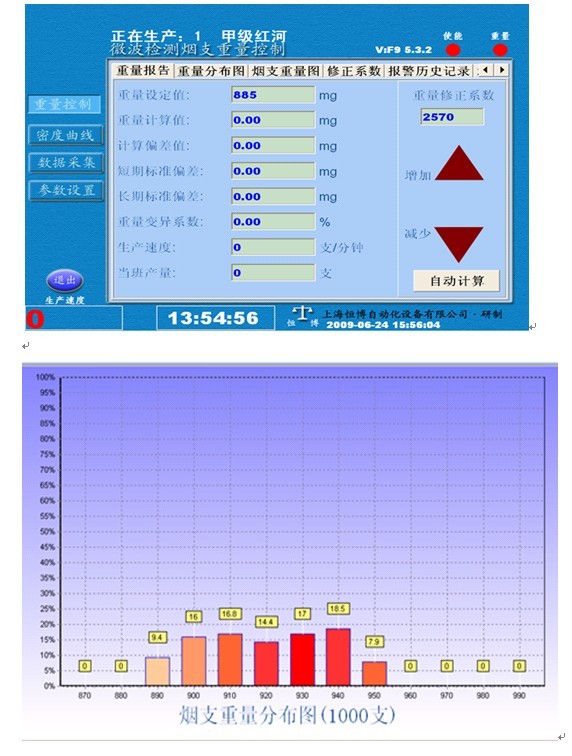

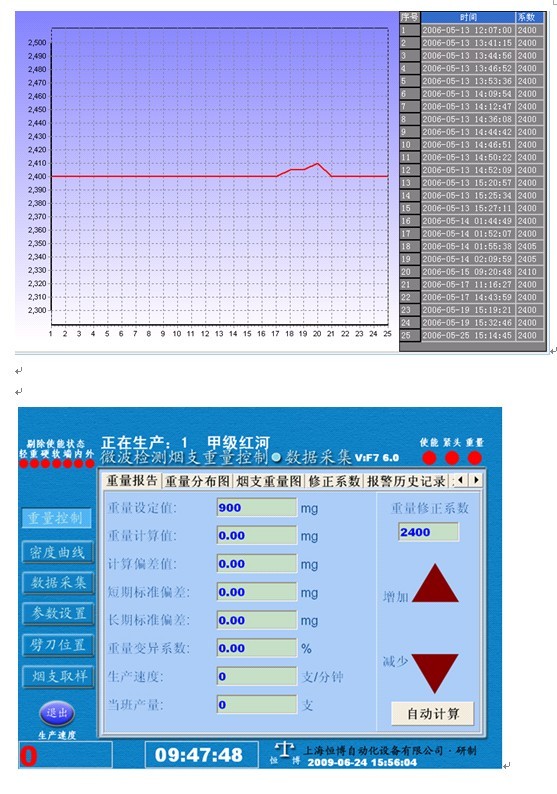

2、 烟支重量控制调整精度高,系统提供15英寸彩色触摸屏人机接口,可以对重量设定值实现全数字化操作,也可以通过上位机将数字化设定值经网络下达至机台重量控制系统。另外,根据机台当前烟支重量实测值,还可通过触摸屏将烟支重量一步精确调为预定值,不必反复测量和调整。

3、 烟支重量控制执行精度高,劈刀盘上下运动的范围和间隔时间,是利用生产的一批烟条平均重量值和当前刚生产的8支烟条平均重量值的计算,根据优化控制理论来确定的。

4、 劈刀盘重量控制执行机构处增加位置传感器,用于实现劈刀盘上、下运动位置闭环控制,有利于提高烟支重量控制精度,同时还可起到烟机在停机和刚开机时,劈刀盘始终控制在正确位置以及劈刀盘上、下运动限位控制和报警。

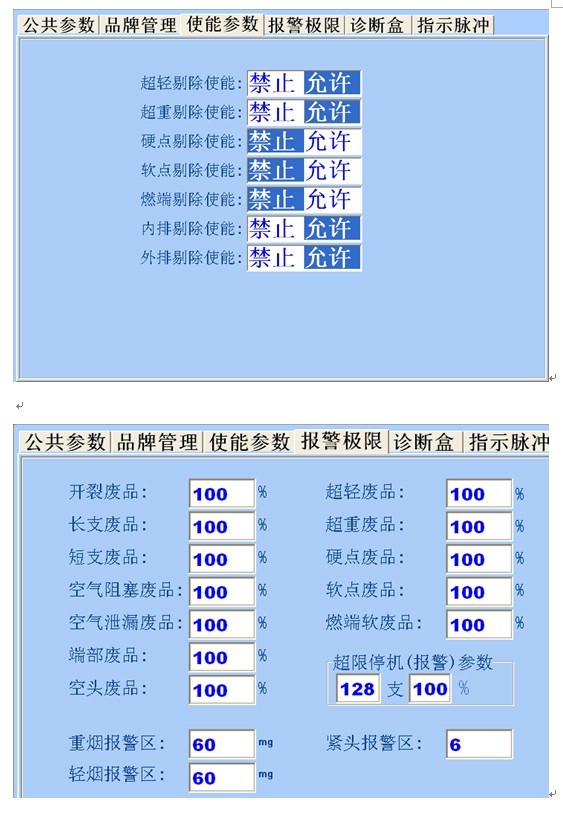

5、 利用CPU具有高速数据处理的特点,可以判断每单支烟是否超重或超轻、是否软点或硬点烟,并可以选择是否将上述缺陷烟进行剔除。

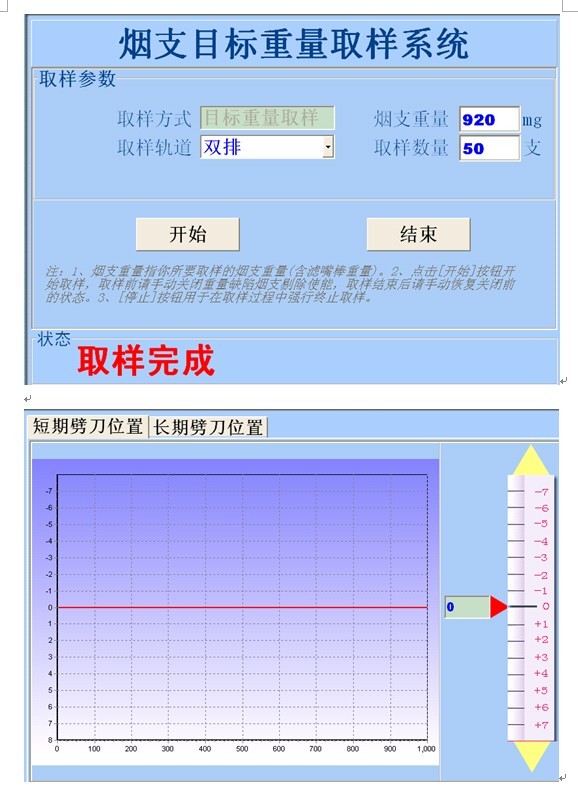

6、 增加了目标重量等取样功能,可用于对系统进行测试。

7、 连续出现重量缺陷烟支时,可选择控制原机停机。

8、 增加了配方管理功能,事先将各种烟支品牌参数设定好,生产换牌时只须选择品牌名称,所有参数全部自动生成。

9、 停机时,系统计算停机前劈刀盘平均位置,自动控制停机时劈刀盘处于平均位置,从而有利于保证再开机时烟支重量的正确。

10、具备与重量相关联的各种数据采集功能以及与局域网相联的接口。

二、紧头位置自动跟踪系统技术特点

卷烟机组在烟条进行切割时,为了不使烟支空头,设计要求切口处的烟丝密度要大于烟条的平均密度,也就是切口要处于烟杆的紧头中央。这一要求要依靠两个方面保证:其一,使用带凹槽的平准盘,以产生紧头。这一要求所有设备均已保证。其二,准确地将切口设计于紧头的中央,后者在许多设备上没有得到很好的保证。比如MK9-5机组、长城机组、PASSIM 7K机组和老式PASSIM 8K机组。

在这些设备上,紧头位置是单靠机械同步来保证的,但在机器高速运转时烟丝、尼龙带(或钢带)、布带等元件会出现随机的打滑现象,再加上机械传动的间隙及热变形,会使紧头位置产生随机漂移。因此单靠静态下的机械同步是无法精确地保证紧头位置在机器高速运转状态下始终处于切口位置的,必须进行动态随机的调整。在一些新型高速设备上这一要求已得到了满足。

为此,我们开发了紧头位置自动跟踪,可以使用曲线将紧头烟丝的密度和位置准确的检测和显示出来,并根据其位置要求,自动随机进行跟踪与调整。

使用该系统有如下优点:

1、 对PASSIM 7K和老式PASSIM 8K而言。其设计已考虑到了紧头位置的调整,但还远不到位,不足之处为:

Ø 无法实现自动调整,只能依靠操作工手动进行调整,这样既增加了操作难度,又降低了系统的可靠性,容易产生疏漏,而运用该系统可实现自动调整。

Ø 显示不精确、不全面。设计利用一个表头上的指针显示紧头的偏移。利用曲线显示可以准确地显示紧头烟丝的密度,紧头偏移标准切口的距离等,同时利用曲线的波形还可以显示出供丝情况和打滑情况等。比如:曲线波峰达不到预定高度(紧头烟丝密度不足)说明供丝量不够;如波形比较光滑则说明各部位打滑较小;如波形为锯齿形,说明布带或尼龙带打滑现象明显。总之,通过对波形的分析可以分析供丝情况,而用表头指针显示不具备这些功能。

2、 对于长城机和MK9-5而言,由于该两种设备设计局限,紧头位置无法在动态下进行调整,更无紧头的位置和密度显示,采用本系统可以实现烟支密度分布曲线和紧头位置的检测、显示。

3、 由于紧头位置产生偏移,常使得内排及外排烟支烟丝分布不对称,内排及外排烟支重量不一致,差别大,当使用三个槽劈刀盘时尤为严重,采用紧头位置自动跟踪时则能很好解决此类问题。

由于以上三点的不同,该系统可以更好地保证烟支的重量并减少烟支的空头。

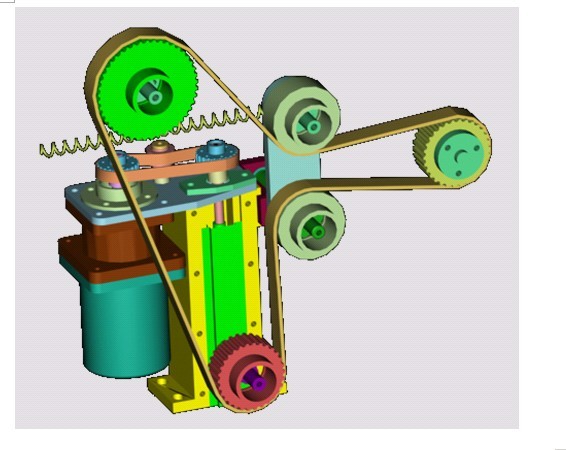

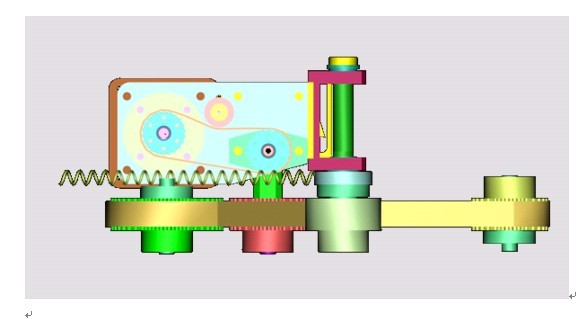

烟支紧头自动检测调整系统原理说明

将单支烟分成50等分,双倍长烟条则分成100等分,当烟条经过扫描头时,每过去一等分,检测系统发出对应的密度信号,当过去一支烟时,信号处理系统则采集到对应50等分点的密度信号,过去双倍长烟条时,采集到对应100等分点的密度信号,从而可以计算并显示出烟支密度曲线,紧头位置、紧头百分比等数据,并判断烟支紧头位置的偏移量是否在正常范围内,如果超出,则输出控制信号,经功率放大器放大后,带动步进电机对劈刀盘调整机构进行调整。紧头控制模块和控制计算机之间的通讯方式为RS422,使用COM2口,模块数据地址编号为40H。

机械执行部分

三、数据采集系统技术特点

Passim机组原机MAID-N系统除了担负烟支平均重量控制功能外,还具有单机数据采集、管理功能。但原机数据采集用单板机控制、封闭式通讯协议,难于实现同上位机进行网络联接和软件升级。另外,该系统元件不稳定,一旦失效,不利于维护,从而造成整个系统不能工作,而且有些数据不准确。为此,我们研究开发了数据采集系统,我们所开发的该系统具有如下特点:

1、 采用工控机进行数据管理和控制以及开放式的通讯协议,从而可方便实现同上位机及下位机的网络联接和软件升级。

2、 系统所用软、硬件稳定、可靠。

3、 除了保留原机MAID-N所具备的数据采集和显示功能外,还增加了盘纸的消耗、水松纸的消耗及过滤嘴的消耗等数据的采集和显示。

4、 显示屏采用15寸彩色液晶触摸显示屏,全汉字画面,从而画面更友好,参数设置操作更方便。

5、 可以按照烟厂的要求,修改和增加画面显示,比如可以将烟支重量,各缺陷烟的剔除率,生产速率等指标作成历史曲线或柱状图进行显示。

6、 班次报告可以多达3个以上班次的记录。

PASSIM采集数据详细列表

|

序号 |

名称 |

类型 |

|

1 |

工作班次 |

基本数据 |

|

2 |

机器编号 |

基本数据 |

|

3 |

生产牌号 |

基本数据 |

|

4 |

烟段重量 |

基本数据 |

|

5 |

烟段长度 |

基本数据 |

|

6 |

滤嘴重量 |

基本数据 |

|

7 |

好烟计数 |

生产数据 |

|

8 |

废烟计数 |

生产数据 |

|

9 |

总烟计数 |

生产数据 |

|

10 |

实际生产速度 |

生产数据 |

|

11 |

理论生产速度 |

生产数据 |

|

12 |

生产有效率 |

生产数据 |

|

13 |

盘纸消耗 |

消耗数据 |

|

14 |

水松纸消耗 |

消耗数据 |

|

15 |

滤嘴棒消耗 |

消耗数据 |

|

16 |

标准偏差 |

质量数据 |

|

17 |

烟支重量 |

质量数据 |

|

18 |

紧头位置 |

质量数据 |

|

19 |

空头烟剔除数 |

质量数据 |

|

20 |

端头烟剔除数 |

质量数据 |

|

21 |

气阻塞烟剔除数 |

质量数据 |

|

22 |

漏气烟剔除数 |

质量数据 |

|

23 |

超重烟剔除数 |

质量数据 |

|

24 |

超轻烟剔除数 |

质量数据 |

|

25 |

软点烟剔除数 |

质量数据 |

|

26 |

硬点烟剔除数 |

质量数据 |

|

27 |

开裂废烟计数 |

质量数据 |

|

28 |

长支废烟计数 |

质量数据 |

|

29 |

短支废烟计数 |

质量数据 |

|

30 |

故障停机原因 |

停机原因 |

|

31 |

非故障停机原因 |

停机原因 |

|

32 |

当前运行时间 |

工作班时间 |

|

33 |

总运行时间 |

工作班时间 |

|

34 |

总停机时间 |

工作班时间 |

|

35 |

各分项停机时间 |

工作班时间 |

|

36 |

平均重量 |

工作班次报告 |

|

37 |

标准偏差 |

工作班次报告 |

|

38 |

好烟计数 |

工作班次报告 |

|

39 |

总剔除数 |

工作班次报告 |

|

40 |

各分项剔除数 |

工作班次报告 |

|

41 |

总运行时间 |

工作班次报告 |

|

42 |

总停机数 |

工作班次报告 |

|

43 |

总停机时间 |

工作班次报告 |

|

44 |

各分项停机时间 |

工作班次报告 |

|

45 |

平均实际生产速度 |

工作班次报告 |

|

46 |

盘纸消耗 |

工作班次报告 |

|

47 |

水松纸消耗 |

工作班次报告 |

|

48 |

滤嘴棒消耗 |

工作班次报告 |

|

49 |

工作模式 |

参数设置 |

|

50 |

紧头调整参数 |

参数设置 |

|

51 |

重量控制参数 |

参数设置 |

|

52 |

报警临界值 |

参数设置 |

|

53 |

工作班时间 |

参数设置 |

|

54 |

系统密码 |

参数设置 |

四、部分触摸屏画面: